事故や失敗の教訓を学べる施設には公開されているもの非公開のものなどあります。見学/訪問の前に確認してください。

1) 日本航空JAL安全啓発センター

1985年8月のJAL123便御巣鷹山事故に関する多くの展示

東京都大田区羽田空港1-7-1第2綜合ビル内

https://www.jal.com/ja/flight/safety/center/

2) JR東日本 事故の歴史展示館

JR東日本総合研修センター内(福島県白河市)

3) 三菱重工 長崎造船所 史料館

〒850-8610 長崎県長崎市飽の浦町1-1

http://www.mhi.co.jp/company/facilities/history/

4)Tacoma Bridge

事故は1940年に発生した。橋は3度掛け替えられている。ビデオテープの入手が可能。

5) 鹿島北共同発電 史料館

〒314-0102 茨城県神栖市東和田16

0299-96-2111

要予約

6) JCO臨界事故展示、原子力科学館

模型による展示

〒319-1112 茨城県那珂郡東海村村松225-2

http://www.ibagen.or.jp/index.php

7) JAXA H2ロケット墜落事故のエンジン

展示館見学の事前申し込みは不要、見学ツアーは有料で事前予約制。

http://fanfun.jaxa.jp/visit/tsukuba/contact.html#visit_contact

http://www.jaxa.jp/article/special/h2a6/essential_j.html

8) 関西電力 美浜原発3号機

平成16年、5名死亡、6名重傷、事故

http://www.kepco.co.jp/corporate/energy/nuclear_power/m3jiko/

美浜原子力PRセンターにて事故概要などのパネル展示。

http://www.kepco.co.jp/corporate/energy/nuclear_power/m3jiko/remember.html

9) JR西日本 平成17年4月のJR福知山線脱線事故

マンションは現場保存、2018年ごろ公開予定

脱線車両は社内研修施設で保存中

10) 森ビル回転ドア

メーカー研修所にて保存

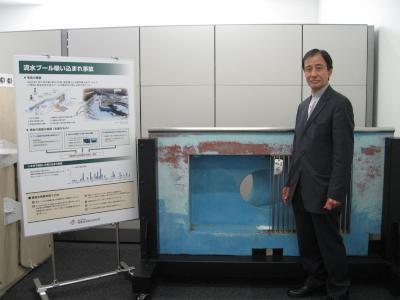

11) 埼玉県ふじみ野市 流水プール吸い込まれ事故

吸水口を切り取り保存

産業技術総合研究所(お台場)

研究者に限定し公開、要予約

12) niteスクエア

NITE本所の「NITEスクエア」

東京都渋谷区西原2-49-10

http://www.nite.go.jp/koho/raisho/kengaku.html

13) ANAグループ安全教育センター A S E C ANA Safety Education Center

東京都大田区下丸子4-23-3

http://www.ana.co.jp/ana-info/ana/lounge/education/asec.html

14) セーフティしらがき

1991年5月14日午前、信楽(しがらき)駅からの高原鉄道車両と、京都からのJR西日本の直通快速車両が単線上で正面衝突し、乗客37人、乗員5人の42人が死亡、614人が重軽傷列車が正面衝突した大事故

信楽駅舎内

http://koka-skr.co.jp/

15) JR西日本 安全創造館

「安全を支える人材の育成」の取り組みの一つとして、過去の事故を風化させず社員の意識にとどめ、鉄道の安全をつくるプロとしての自信と誇りを再認識させるため、研修施設「安全創造館」を平成23年1月に開設しました。映像の視聴設備、過去の列車事故等の展示、指差確認の重要性を体験できる設備等を設置し、6つのステップに分けて、全社員を対象に教育を実施しています。

http://www.jrkyushu.co.jp/profile/works/railway01.jsp